SELO линия производства асептических наполнителей, топпингов, варенья, джемов, конфитюров

Україна / Київ

Комплектные линии производства асептических фруктовых наполнителей, топпингов, джемов, конфитюров и варенья от европейского лидера компании SELO (Голландия).

Линии производства фруктовых асептических наполнителей, топпингов, джемов, конфитюров и варенья с помощью инновационной «системы двух котлов» от одного из мировых лидеров компании SELO (Голландия).

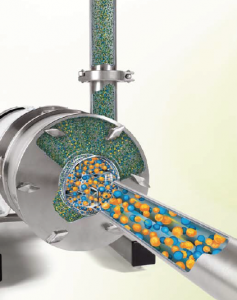

При таком способе производства фруктовых наполнителей сырье размораживается и нагревается в одной и той же емкости, а после термической обработки вся продукция перемещается под действием силы гравитации во второй асептический танк.

Неоспоримый плюс данной системы в том, что нет риска обсеменения всей массы продукта. В одноемкостной системе постоянно существует риск того, что частицы фруктов в процессе варки могут прилипнуть к куполу котла, а во время охлаждения эти частички могут заразить всю остальную партию асептических наполнителей.

Для того чтобы быть увернным в том, что IQF фрукты перемешиваются равномерно, а теплообмен максимально эффективен, в технологическом оборудовании производства компании SELO был выбран размораживающий танк с вертикально расположенной мешалкой спирального типа. В дополнение был установлен гомогенизатор в циркуляционную петлю над танком для разморозки. При необходимости тут можно гомогенизировать и фрукты. Премикс крахмала (и/или стабилизатора и/или пектина) с водой в технологическом оборудовании SELO подготавливается отдельно.

Так как в большинстве случаев есть ограничения по используемой воде, был выбран небольшой танк для смешивания с гомогенизатором, установленным в нижней части емкости. Емкость для разморозки и танк для приготовления премикса входят в неасептическую часть системы производства фруктовых асептических наполнителей, варенья, джемов, конфитюров производства компании SELO.

Асептический котел для охлаждения, конденсатор наверху и бак задачи красителей вместе с наполнителем составляют асептическую часть производственной линии компании SELO. На протяжении всего производственного процесса эти составляющие содержаться полностью в стерильных условиях, а производственный процесс постоянно контролируется датчиками по всему периметру системы производства наполнителей.

факс: 044-390-73-38